新能源汽車機罩前端變形改善方案

|

新能源汽車的年銷量從2016年的50.7萬輛提高到2020年的136.7萬輛,年均增長率達到了28%。不論是造車新勢力還是傳統車企都在加大新能源汽車的投入。從外觀設計上看,前些年的燃油車的機罩前部和進氣格柵基本沒有匹配要求(圖1),近些年來的車型上,前格柵上部會保留部分和機罩前端配合。新能源汽車沒有了發動機總成,發動機艙前部的進氣格柵的功能也就無用武之地,新能源汽車的機罩更多是和一體化的前保匹配(圖2),配合面尺寸更長,因此新能源汽車機罩前部的精度要求要比傳統燃油車要高很多。

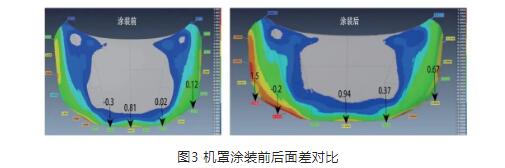

隨著這種機罩和一體化前格柵的設計理念的普及,機罩前端的精度控制就得到了越來越多主機廠的關注。機罩內板、外板在經過沖壓模具成形后,在焊裝進行包邊壓合,經過涂裝的烘烤噴漆,前端包邊面邊緣的面差會發生較大的變化(圖3),如果全工序工藝控制不好的話,從沖壓到總裝的這種變化可能有1~2mm的量。但是隨著機罩和一體化前格柵的匹配,如果機罩前端面差發生較大的變化量,和前格柵的匹配也會超公差,目視起來這種缺陷會更加明顯。

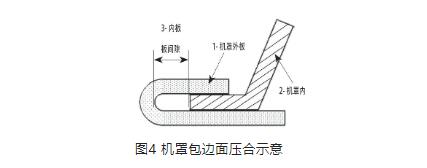

原因分析 理想狀態的機罩內板和外板包邊時,內板和外板之間留有一定的間隙,機罩外板卷邊面和內板貼合緊密(圖4)。涂裝烤房內溫度一般在160~190℃,保溫20~40min。機罩的包邊部位在這個溫度中會發生熱變形。根據分析總結多個車型項目的經驗,得出機罩烘烤后發生熱變形的主要原因如下。

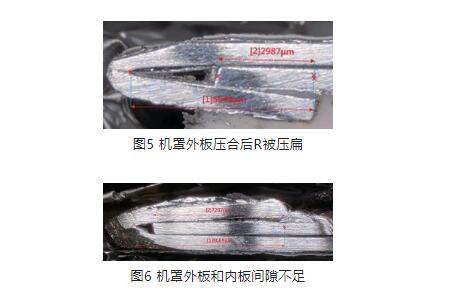

⑴機罩外板和機罩內板包邊后,外板卷邊面與內板不貼合。烘烤后外板發生變形有張開的趨勢,導致機罩總成的面差發生變化。而產生這種不貼合的因素主要是2類:①機罩外板前端形狀的R被壓扁(圖5),這里R的尺寸至少應該是2層外板的料厚和1層內板料厚以上。如果包邊后R的形狀被壓扁,外板的卷邊面與內板就不會貼合,烘烤后外板卷邊面有張開趨勢。②機罩內板和外板在包邊時發生竄動,導致局部內板和外板間隙偏小(圖6),包邊時內板將外板頂開,烘烤后外板的變形趨勢在擴大,導致機罩總成面差精度變化。

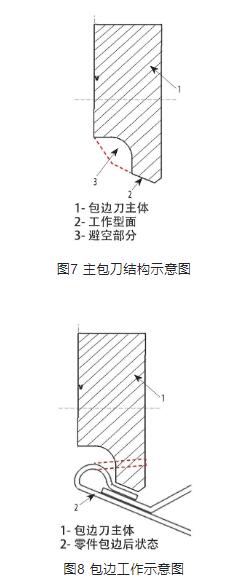

⑵機罩內板模具成形不充分機罩內板拉延模具和整形模具成形不充分,機罩內板材料未得到充分的延展,導致機罩內板前端剛性不足,因此在涂裝烘烤時,機罩內板發生熱變形回彈,機罩總成前端面差發生較大變化。 另外,機罩總成熱變形的原因還包括包邊面上的密封膠材質和工藝,涂裝時機罩工裝治具的支撐點位和支撐方式。福建汽車集團云度新能源汽車公司的劉武生和廣汽埃安新能源汽車的孟令輝等人對此有深入研究,筆者就不過多贅述。本文主要介紹在模具方面的研究和對策。 改善對策 ⑴包邊模具改善,防止機罩外板R 被壓變形。主要對策是在包邊模具的主包刀的壓合面進行改造,對可能會接觸到外板R 角的部分進行機加避空(圖7)。于是外板的翻邊面在包邊過程中會在前端形成一個隆起,形成水滴狀,這樣就避免了外板R 角被包邊刀塊壓扁(圖8)。

(2)機罩內板上設置凸起,防止零件竄動。在機罩內板的包邊面區域,均勻的布置多個凸起(圖9),機罩外板對應處的材料長度適當增加,便于機罩外板包邊時能覆蓋住凸起。然后再在包邊模具的主包刀對應位置挖孔進行避空(圖10),便于機罩外板包邊壓合時在內板凸起處發生塑性變形(圖11),防止機罩內板和外板可能的多個方向的竄動。

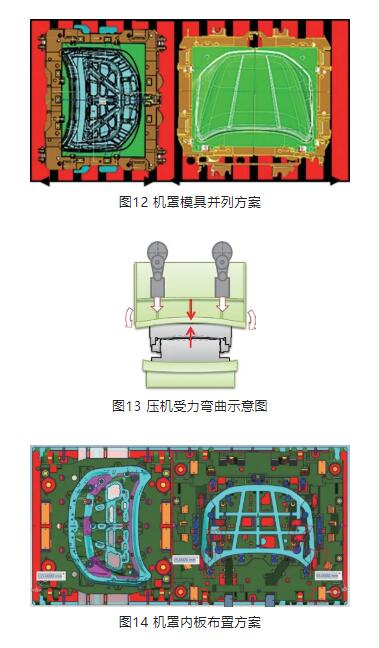

(3)提升機罩內板前端剛性。沖壓車間為了提高生產效率,通常會將機罩內板模具和機罩外板模具并列放置在一起進行生產(圖12),但是并列模具時由于壓機成形壓力較大,會使壓機的上滑塊發生輕微擾度彎曲變形(圖13),導致壓機中部的模具型面成形不到底。例如我司的某條沖壓線機床臺面的尺寸為4500mm×2200mm,某機罩外板模具最大尺寸(第3 序模具有翻邊內容,模具尺寸最大)2460mm×2190mm,對應的機罩內板最大尺寸為2190mm×1980mm。如果希望機罩內板和外板并列生產,就只能讓機罩外板橫向布置,機罩內板縱向布置。但是機罩內板前格柵部分放置于壓機中部,便會發生機罩前格柵部位成形不充分的情況,導致機罩內板剛性不足。因此在模具結構設計階段,就需要將機罩內板的前格柵部分布置于壓機邊緣(圖14),調試階段重點提升機罩內板前格柵部位的模具壓合率,拉延序盡量使機罩內板材料拉深率提高,零件只要不發生開裂或者頸縮就可以。這樣成形出來的機罩內板的剛性就是在同等材料材質下的最高剛性,后續在涂裝烘烤噴漆時發生的熱變形就會相應減少。

結束語 在國家新能源政策的引領下,越來越多的車企即將或者已經推出自己的電動車型。電動車型一體化的前格柵設計理念也將逐步普遍化,這樣相對于傳統燃油車型來說,機罩總成的精度也越來越受到關注。如何消除機罩的熱變形也被越來越多的同行研究,這也是一個跨部門跨學科的綜合性問題。 本文也只是從模具角度進行了相關的研究及經驗總結,歸納了以下三點: ⑴通過對包邊模具主包刀的避空打磨,防止外板R 角被壓變形; ⑵通過對機罩內板模具包邊面設置凸起,包邊后防止機罩內板和機罩外板竄動時導致內板將外板頂開的情況; ⑶通過在模具結構設計階段并列模具的合理布局,使得機罩內板模具的重要前格柵部位位于壓機邊緣,提升機罩內板零件的成形性,削減涂裝的熱變形。

|